|

电气控制系统在整条电机绕线与装配生产线中��,堪称“大脑”与“中枢神经”��,是确保装备高效、精准、稳固运行的焦点所在����。它不但统筹协调了整个装备的行动流程控制和各个工序之间的衔接��,更肩负着实时监测、数据收罗与异常反响的重任��,为产线的顺畅运行提供了坚实包管����。

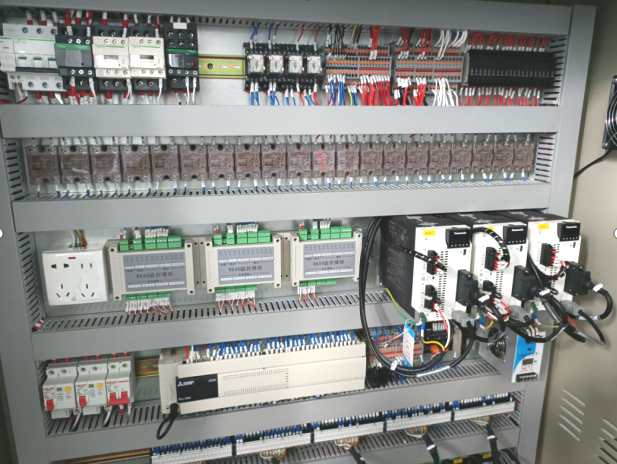

详细而言��,电控系统通过编程实现了各环节的自动化指令��,好比绕线张力控制、绕线头切换、槽位定位、压接力度调理以及装配历程中的同步行动����。这些行动流程的背后��,依赖于PLC、HMI、伺服驱动器、传感器等焦点部件的协同控制����。而电控系统正是将这些硬件“有机整合”为纽带��,确保每一步行动既高效快速��,又坚持误差最小化��,阻止产品不良率的爆发����。

别的��,现代电气控制系统已经不再局限于“基础行动控制”��,更在智能化、数字化偏向一直升级����。例如��,合利士接纳的数据收罗����?榭墒凳奔嗫氐缌鳌⒌缪埂⑽露取⒄帕Φ纫ひ詹问��,团结上位机或MES系统��,做到生产数据的可追溯、报警信息的实时推送、产能统计的自动剖析����。这样一来��,不但提升了整条产线的治理透明度��,还利便客户举行远程维护与决议优化����。

更主要的是��,一个设计合理、架构清晰的电控系统��,能够显著降低后期维护本钱����。合利士团结多家PLC品牌及客户需求��,提前为系统预留扩展接口和功效升级空间��,阻止客户在未来需要新增功效或顺应新型号时��,面临整系一切重构的困扰����。

同时��,通过标准化的程序����?椤⒂押玫牟僮鹘缑嬉约跋晗傅牟僮魉得��,使得一线手艺职员即便没有高级编程配景��,也能轻松掌握装备操作和简朴参数调解��,降低对高手艺人才的依赖����。

汽车、电机与高端制造行业痛点(一)

在汽车、电机与高端制造行业中��,自动化装备的普及虽然带来了生产效率的整体提升��,但随之而来的电控系统设计与调试问题��,却成为许多企业亟需解决的瓶颈����。尤其在电机绕线和装配环节��,客户对生产一致性、稳固性、良品率提出越来越高的要求����。

然而��,面临装备个性化需求一直增添、产线工序多样化、交期日益主要����;古板电气控制系统往往难以同时兼顾定制无邪性与系统稳固性����。

电机自动化装备的开发周期普遍较短��,每套生产线的功效、结构、客户工艺要求各不相同��,导致开发比例高、定制化水平高����。工程师们在短时间内需要完成电控计划设计、程序开发与现场调试��,这无疑加剧了蜕化率��,BUG频发��,返工或修改本钱高����。

而电气控制系统自己敌手艺水平要求极高��,不但需要具备富厚的PLC编程履历��,还要对差别PLC品牌如西门子、三菱、欧姆龙等的编程语言与通讯协议熟悉掌握��,使得企业对电气工程师人才的依赖度居高不下��,人才作育周期长��,难度大����。

汽车、电机与高端制造行业客户难点(二)

从客户角度来看��,电机生产现场工况重大��,涉及张力控制、多轴联动、视觉检测等多种工艺��,导致后续程序调试与修改十分难题����。

尤其是当产线交付后��,客户在后期遇到装备参数调解、功效升级或故障排查时��,往往受限于控制程序不透明、品牌兼容性缺乏、售后响应不实时��,极易泛起生产障碍��,甚至影响交货��������?突毡槊媪“售后支援难”、“调试周期长”、“系统维护依赖原厂”等这一系列痛点��,严重制约了产能释放和本钱控制����。

正因云云��,企业亟需一套既能知足高度定制化需求、又能降低系统开发与调试门槛��,同时兼具开放性与易维护性的智能电气控制系统��,以真正解决电机绕线与装配历程中的质量控制和生产效率难题����。

|